板框压泥机的异常故障分析与排除!

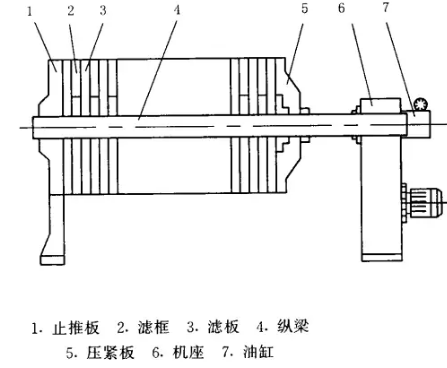

板框压滤机是污水处理系统中的针对污泥处理的设备,其作用是将污水处理剩余污泥进行压滤,形成大块滤饼(泥饼),以便清运处理。

一、板框压滤机的工作原理

板框压滤机工作运行的原理比较简单,先由液压施力压紧板框组,沉淀的淤泥由中间进入,分布到各滤布之间。由于板框压紧,淤泥无法外溢,在螺杆泵和隔膜泵的高压之下,淤泥中的水分由滤布中渗出,流入回水管,而泥饼则留在了空腔中。之后板框卸压,滤板拉开,泥饼靠重力落下,由汽车拉走,因此说压滤过程是污水处理工艺中的最后一道工序。

板框压滤机对于滤渣压缩性大或近于不可压缩的悬浮液都能适用。适合的悬浮液的固体颗粒浓度一般为10%以下,操作压力一般为0.3~0.6兆帕,特殊 的可达3兆帕或更高。过滤面积可以随所用的板框数目增减。板框通常为正方形,滤框的内边长为 320~2000毫米,框厚为16~80毫米,过滤面积为1~1200平米。板与框用手动螺旋、电动螺旋和液压等方式压紧。板和框用木材、铸铁、铸钢、不锈钢、聚丙烯和橡胶等材料制造。

二、板框压滤机的安全操作规程

1、所有规格压滤机上面所放滤板数量均不能少于铭牌规定的数量,压紧压力、进料压力、压榨压力与进料温度均不能超过说明书规定范围。滤布损坏应及时更换,液压油(春夏季用68号抗磨液压油,秋冬季用46号抗磨液压油)。一般环境下半年更换一次液压油,灰尘大的环境下1-3个月更换一次及清洗一次油缸、油箱等所有液压元件。

2、机械式压滤机传动部位丝杆、丝母、轴承、轴室及液压型机械型滑轮轴等每班应加注2-3次液态润滑油,严禁在丝杆上抹干式钙基脂润滑油,严禁在压紧状态下再次启动压紧动作,严禁随意调整电流继电器参数。

3、液压式压滤机在工作时油缸后禁止人员停留或经过,压紧或退回时必须有人看守作业,各液压件不得随意调整,以防压力失控造成设备损坏或危及人身安全。

4、滤板密封面必须清洁无褶皱,滤板应与主梁拉垂直且整齐,不得一边偏前一边偏后,否则不得启动压紧动作。拉板卸渣过程中严禁将头和肢体伸入滤板间。油缸内空气必须排净。

5、所有滤板进料口必须清除干净,以免堵塞使用损坏滤板。滤布应及时清洗。

6、电控箱要保持干燥,各种电器禁止用水冲洗。压滤机必须有接地线,以防短路、漏电。

7、隔膜式压滤机在过滤时排水及排气阀门必须在开启状态,压榨时应缓慢打开进水或进气阀,隔膜板腔内压榨水或是空气未排净以前严禁松开滤板。

8、必须经过一次低压压紧,二次高压压紧后才能正常进料,以保证滤板的平行度。

三、板框压滤机常见故障分析

1、板块本身的损坏

造成板块本身损坏的原因有:

1)当污泥过稠或干块遗留时,就会造成供料口的堵塞,此时滤板间没有了介质只剩下液压系统本身的压力,此时板块本身由于长时间受压极易造成损坏。

2)供料不足或供料中含有不合适的固体颗粒时,同样会造成板框本身受力过多以至于损坏。

3)如果流出口被固体堵塞或启动时关闭了供料阀或出阀,压力无处外泄,以至于造成损坏。

4)滤板清理不净时,有时会造成介质外泄,一旦外泄,板框边缘就会被冲刷出一道一道的小沟来,介质的大量外泄造成压力无法升高,泥饼无法形成。

对应故障的排除的方法:

1)使用尼龙的清洗刮刀,除去进料口的泥2 、完成这个周期,减少滤板容积3、检查滤布,清理排水口,检查出口,打开相应阀门,释放压力4 、仔细清理滤板,修复滤

2)板框间渗水

造成板框间渗水的原因主要有:

1)液压低

2)滤布褶皱和滤布上有孔

3)密封表面有块状物。

板框间渗水的处理方法比较简单,只要相应的增加液压、更换滤布或者使用尼龙刮刀清除密封表面的块状物就可以了。

3、形不成滤饼或滤饼不均匀

造成滤饼形不成或不均匀的原因有很多,供料不足或太稀,或者有堵塞现象都会引起这种现象。针对这些故障要细细的排查原因,最终找到确切的问题所在,然后对症施治解决问题。主要的解决办法有:增加供料、调整工艺,改善供料、清理滤布或更换滤布、清理堵塞处、清理供料孔、清理排水孔、清理或更换滤布、增加压力或泵功率、低压启动,不断增压等方法。

4、滤板行动迟缓或易掉

有的时候由于导向杆上油渍、污渍过多也会导致滤板行走迟缓,甚至会走偏掉下来。这个时候就要及时清理导向杆,并涂上黄油,保证其润滑性。要注意的一点是严禁在导向杆上抹稀油,因为稀油易掉使下边很滑,人员在这里操作检修极易摔倒,造成人身伤害事故。

5、液压系统的故障

板框压滤机的液压系统主要是提供压力的,当油腔A注油增多时活塞向左运动,压迫滤板使之密闭。当油腔B注油增多时活塞向右运动,滤板松开。由于制造精密, 液压系统故障较少,只要注意日常维护就可以了。尽管如此,由于磨损的缘故,每过一年左右就会出现漏油现象,这时就要维修更换O形密封圈。常见的液压故障还有压力保持不住和液压缸推进不合适。造成不能保持压力的原因主要有漏油、O形环磨损以及电磁阀不正常工作等,常用处理办法是卸下并检查阀门、更换O形环、清洗检查电磁阀或更换电磁阀。液压缸推进不合适是显然是空气被封在内部了,这时只要系统抽气就可以了,一般可以迅速解决。

6、滤饼和滤布脱离不良

(1) 检查过滤物料的流动性或浓度有无变化,如流动性或浓度不正常,则要延长过滤时间,降低滤饼的含湿率,使滤饼滤布脱离良好;(2) 检查加药量是否合适,调整加药量;(3) 检查进料泵的容量、压力是否合适,如不合适采取变化过滤时间等处理措施;(4) 滤布粘连,造成泥饼不能正常卸下,将滤板或压缩板两侧滤布底端绑在一起,滤布和滤板一同拉动,使泥饼顺利卸下。

7、滤室的充塞度不足或空室

滤室充塞不足或成空室,会导致滤板两侧压力不平衡,两侧压差过大会使滤板破坏,造成这种故障多是通道阻塞,应检查板框内部污泥通道及隔膜泵污泥管路,常见的阻塞物为小块破布或滤布折叠堵塞孔道,或者污泥粘性过大,停止压滤时没有反冲洗管道等造成管路堵塞。

8、滤布折叠

泥饼附在滤布上( 卸泥不完全) ,或滤布悬挂弹簧拉力不足,会造成滤布折叠,应清洗滤布,更换弹簧,并把滤布恢复到平整状态。

9、滤液浑浊

滤布有破损后,泥浆从破裂处侵入滤板,并从出液孔原样排出,使滤液变浑浊,这时过滤不能进行, 应检查浑浊液体出处的滤布,进行修补或更换新的 滤布。

四、滤板的修复

滤板的修复技术如下:

滤板在使用几年后,由于某种原因,使得边角处冲刷出一些沟痕来。沟痕一旦出现,就会迅速扩大,直至影响到滤饼的形成。一开始滤饼变软,之后变成半稀泥状,最后滤饼无法成形。由于滤板材料特殊,难于修补,只能换新的,所以造成了高昂的备件费消耗。这期间我们试用了一些修补剂,但效果一直不好,最近改用油面修补剂时情况终于出现了转机,试用效果很好,达到了密封效果。

具体修复方法如下:

1、清理沟槽,漏出新鲜面来,可用小锯条等清理

2、黑白两种修补剂按1:1的比例调配好

3、把调配好的修补剂涂在沟槽上,涂满稍高

4、迅速套好滤布,将滤板挤在一起,使修补剂和滤布粘在一起,同时挤平沟槽

5、挤压一段时间后,粘胶自然成型,不再变化,此时便可以正常使用了。